يتميز فولاذ الأدوات H11 بتشوهات طفيفة أثناء التصلب العميق والتصلب الهوائي بفضل توازن محتوى السبائك. كما يمكن تصلب H11 بطريقة التبريد الهوائي.

فولاذ الأدوات H11، المعادل لـ 882، هو فولاذ أدوات للعمل الساخن من الكروم 5%، مصمم خصيصًا للتطبيقات التي تتطلب متانة فائقة وصلابة حمراء جيدة. يوفر هذا الفولاذ هامش أمان إضافيًا للأدوات المعرضة لضربات مطرقة قوية، وتلك التي تحتوي على تجاويف عميقة أو زوايا حادة.

يُشكَّل فولاذ الأدوات H11 عند درجة حرارة تتراوح بين 900 و1120 درجة مئوية. يُشترط إعادة التسخين عند انخفاض درجة الحرارة عن 900 درجة مئوية. يجب تبريد فولاذ AISI H11 ببطء قدر الإمكان في الفرن، ويُنصح بالتلدين بعد التشكيل. لتخفيف الإجهاد الناتج عن التشغيل، يُسخَّن الفولاذ إلى 650 درجة مئوية، ويُترك لمدة ساعة على النار، ثم يُبرَّد في الفرن.

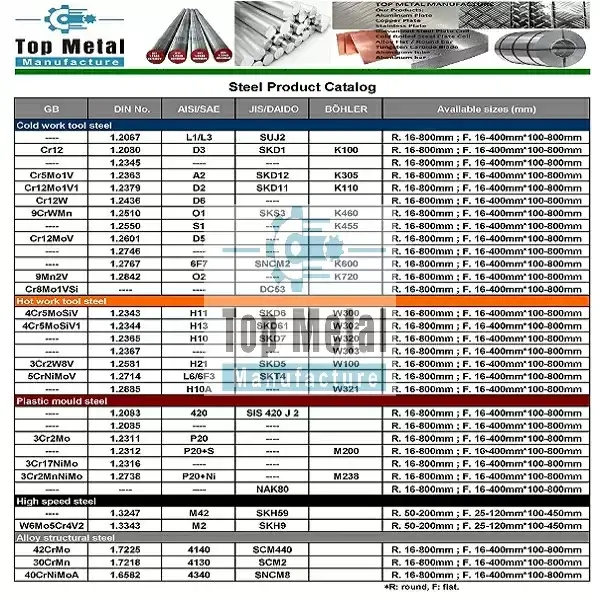

أداة الصلب H11 الصف المكافئ: AISI H11، SAE H11، H11، 4Cr5MoSiV، DIN 1.2343، JIS SKD6، DAIDO SKD6 BOHLER W300

| مادة | 1.2343 (التركيبات الكيميائية %) | |||||||

| C Si Mn Cr Mo VP & S | ||||||||

| 0.36-0.42 0.90-1.20 0.30-0.50 4.80-5.80 1.10-1.40 0.25-0.50 ≥0.030 | ||||||||

| مقاس | جولة φ20-650mm؛ مسطح 20-450×50-810 ملم | |||||||

| مكان الأصل | صنع في الصين | |||||||

| شروط التسليم | مزورة / المدرفلة على الساخن | |||||||

| المعالجة السطحية | أسود/مطحون/مقشر/مخروط/مطحون/تلميع/مشرق | |||||||

| المعالجة الحرارية | صلب 2-4 مرات | |||||||

| التعبئة | التعبئة الصالحة للإبحار أو حسب طلب العميل | |||||||

| موك | 10 طن | |||||||

| موعد التسليم | 60 يوما | |||||||

| مصطلح التجارة | فوب/سيف/CFR | |||||||

| مصطلح الدفع | تي/تي | |||||||

| ميناء التحميل | شنغهاي | |||||||

تعتبر خصائص تشكيل H-11 H11 AMS 6487 Tool Steel جيدة بالطرق التقليدية. كما يمكن تشكيلها عن طريق تزوير وتصنيع الآلات. Welding H-11 AMS 6487 Tool Steel عبارة عن سبيكة يمكن استخدامها بسهولة بالطرق التقليدية.

| أداة العمل الساخنة الصلب | |

| الدين | 1.2344،1.2343،1.2365،1.2581،1.2367،1.2714 إلخ. |

| إيسي | H13، H11، H10، H21، L6 إلخ. |

| جيس | SKD61، SKD6، SKD5، SKT4 إلخ. |

| العمل البارد الصلب جدا | |

| الدين | 1.2601،1.2379،1.2080،1.2363،1.2842،1.2419،1.2510،1.2550،1.2767 إلخ. |

| إيسي | D2، D3، A2، O2، O1 الخ. |

| جيس | SKD1، SKD11، STD12، SKS31، SKS3 إلخ. |

| قالب من البلاستيك الصلب | |

| الدين | 1.2083،1.2311،1.2312،1.2316،1.2738 إلخ. |

| إيسي | P20، P20 + ني، P20 + S، 420 الخ. |

| جيس | ناك80 |

فولاذ أدوات العمل من الدرجة H11، أحد أعضاء عائلة فولاذ أدوات العمل الساخنة، وقد حفر لنفسه مكانة خاصة في العديد من التطبيقات الصناعية بسبب خصائصه الاستثنائية.

1. التركيب الكيميائي

يتميز فولاذ الأدوات H11 بتركيبة كيميائية متوازنة. يحتوي على كمية معتدلة من الكربون، تتراوح عادةً بين 0.33 و0.43%. يُعد الكربون عنصرًا أساسيًا في صلابة الفولاذ ومتانته. ومن خلال التحكم الدقيق في محتوى الكربون، يُمكن لفولاذ H11 تحقيق توازن جيد بين مقاومة التآكل والمتانة.

يوجد الكروم (Cr) في H11 بتركيز يتراوح بين 4.75 و5.50% تقريبًا. يُعزز الكروم بشكل كبير قابلية الفولاذ للتصلب، ومقاومته للتآكل، ومتانته في درجات الحرارة العالية. يُشكل الكروم مركبات كربيدية أثناء المعالجة الحرارية، والتي تلعب دورًا حيويًا في تقوية البنية الدقيقة للفولاذ.

الموليبدينوم (Mo) عنصر سبائك رئيسي آخر في H11، بنسبة تتراوح بين 1.10 و1.75%. يُحسّن الموليبدينوم صلابة الفولاذ، ومقاومته للزحف، ومقاومته للتليين. كما يُساعد في تقليل معدل التبريد الحرج أثناء الإخماد، مما يُساعد على منع التشقق والتشوه.

يُضاف الفاناديوم (V) بكميات صغيرة، تتراوح بين 0.30 و0.60%. يُشكل الفاناديوم جزيئات كربيد دقيقة شديدة الصلابة والثبات. تُعزز هذه الكربيدات مقاومة التآكل ومتانة H11، كما تُساهم في قدرته على الحفاظ على صلابته في درجات الحرارة المرتفعة.

2. الخصائص الميكانيكية

فولاذ الأدوات يتميز الفولاذ H11 بخصائص ميكانيكية ممتازة تجعله مناسبًا للتطبيقات الصعبة. بعد المعالجة الحرارية المناسبة، تصل صلابته إلى قيمة تتراوح بين 50 و55 على مقياس روكويل سي (HRC). تُمكّن هذه الصلابة العالية الفولاذ من مقاومة التآكل والتشوه أثناء الاستخدام، مما يضمن أداءً طويل الأمد في تطبيقات مثل قوالب الصب وأدوات التشكيل.

تتميز مادة H11 بمتانتها الاستثنائية، إذ تتحمل قوى صدمات قوية دون أن تتكسر، وهو أمر بالغ الأهمية في التطبيقات التي تتعرض فيها الأداة لأحمال صدمات متكررة. ويتحقق هذا المزيج من الصلابة والمتانة من خلال التحكم الدقيق في عناصر السبائك وعملية المعالجة الحرارية.

من حيث مقاومة التعب، يُظهر H11 مقاومة جيدة للأحمال الدورية. هذه الخاصية أساسية للأدوات المستخدمة في العمليات عالية الدورة، إذ تُساعد على منع التلف المبكر الناتج عن شقوق التعب.

3. المعالجة الحرارية

المعالجة الحرارية عملية أساسية لـ H11 لتحقيق خصائصه المثلى. تشمل عملية المعالجة الحرارية التقليدية له H11 التلدين، والتبريد، والتطبيع.

تُجرى عملية التلدين عند درجة حرارة تتراوح بين 845 و870 درجة مئوية، يليها تبريد بطيء. تُليّن هذه العملية الفولاذ، وتُخفف الضغوط الداخلية، وتُحسّن قابلية التشغيل. كما تُحسّن بنية الحبيبات، مُهيّئةً الفولاذ لعمليات المعالجة الحرارية اللاحقة.

عادةً ما تُجرى عملية التبريد عند درجة حرارة عالية، تتراوح بين ١٠١٠ و١٠٥٠ درجة مئوية، يليها تبريد سريع، غالبًا في الزيت أو في وسط تبريد مناسب. تُعد خطوة التبريد عالية الحرارة هذه ضرورية لتحقيق الصلابة والقوة المطلوبتين بتحويل البنية الدقيقة إلى طور مارتنسيتي.

تُجرى عملية التطبيع عند درجات حرارة تتراوح بين 550 و650 درجة مئوية. يُساعد التطبيع على تخفيف الضغوط الداخلية الناتجة عن التبريد، ويُحسّن صلابة الفولاذ، ويُضبط صلابته بدقة إلى المستوى المطلوب. يمكن استخدام دورات تطبيع متعددة لتحسين خصائص H11 بشكل أكبر.

4. التطبيقات

بفضل خصائصه المتميزة، يُستخدم H11 على نطاق واسع في صناعة التصنيع. وفي صناعة الصب بالقالب، أداة الصلب يُستخدم H11 عادةً في صناعة قوالب صب المعادن غير الحديدية، مثل الألومنيوم والمغنيسيوم. تُمكّن قوة H11 العالية ومقاومته للتآكل هذه القوالب من تحمّل الظروف القاسية لعملية الصب، بما في ذلك الضغوط العالية والتلامس المتكرر مع المعدن المنصهر.

في صناعة التشكيل، يُستخدم H11 لتصنيع قوالب التشكيل. يجب أن تتمتع هذه القوالب بقوة وصلابة ومقاومة عالية للتآكل لتشكيل المعادن المشغولة بالحرارة بالأشكال المطلوبة. قدرة H11 على الحفاظ على خصائصها في درجات الحرارة المرتفعة تجعلها خيارًا مثاليًا لهذا التطبيق.

يُستخدم أيضًا في إنتاج قوالب البثق، حيث يجب أن يقاوم الفولاذ القوى ودرجات الحرارة العالية المرتبطة بدفع المعدن عبر القالب لتشكيل أشكال مختلفة. بالإضافة إلى ذلك، يُمكن العثور على H11 في بعض قوالب حقن البلاستيك، وخاصةً تلك المستخدمة في البلاستيك عالي الحرارة أو في التطبيقات التي تتطلب مقاومة تآكل طويلة الأمد.

تتوفر مواد فولاذية أخرى للأدوات