D7 Tool Steel عبارة عن فولاذ عالي الكربون وعالي الكروم لتقوية الهواء مع مقاومة ممتازة للتآكل.

ترجع مقاومة التآكل هذه أساسًا إلى محتواها العالي من الكربون والفاناديوم، والذي يشكل عددًا كبيرًا من جزيئات كربيد الفاناديوم الصلبة في الفولاذ، مع صلابة تعادل حوالي 80 إلى 85 روكويل سي.

هذه الخاصية تجعل فولاذ أداة D7 فعالاً في مقاومة التآكل عند ملامسته للانزلاق مع أنواع الفولاذ الأخرى وملامسته للملاط الجاف والرطب من الجسيمات الكاشطة الصلبة مثل الرمل ووسائط السفع بالخردق والسيراميك.

يتم استخدام فولاذ الأدوات D7 على نطاق واسع، بما في ذلك بطانات قوالب الطوب، وقوالب القولبة، وبطانات معدات السفع بالخردق، وأدوات تشكيل وقذف السيراميك، وأدوات ضغط المسحوق، وقوالب السحب العميق، وبكرات التسطيح، وقضبان توجيه الأدوات الآلية، وما إلى ذلك.

في سيناريوهات التطبيق هذه، يتم الاستفادة الكاملة من مقاومة التآكل والصلابة والمتانة لفولاذ الأداة D7.

ومن حيث المعالجة الحرارية، فإن عملية تصلب D7 أداة الصلب يتطلب خطوات مثل التسخين المسبق والأوستينية (درجة حرارة عالية) والتلطيف.

درجة حرارة التقسية النموذجية هي 300 درجة فهرنهايت (149 درجة مئوية) للحصول على أقصى مقاومة للتآكل. أيضًا، للحصول على أقصى قدر من المتانة، يمكن أيضًا إجراء التقسية المزدوجة، حيث يتم الاحتفاظ بها عند درجة حرارة أعلى من 950 درجة فهرنهايت (510 درجة مئوية) لمدة ساعتين ثم الاحتفاظ بها لمدة ساعتين أخريين.

فيما يتعلق بقابلية القطع، فإن قابلية القطع لفولاذ الأداة D7 تبلغ حوالي 30-35% من الفولاذ الكربوني 1%. وهذا يعني أن الأدوات والتقنيات المناسبة مطلوبة أثناء عملية التصنيع لضمان جودة وكفاءة تصنيع جيدة.

بشكل عام، يعتبر فولاذ الأدوات D7 عبارة عن فولاذ أدوات عالي الأداء ومقاوم للتآكل ومناسب لسيناريوهات التطبيقات المختلفة التي تحتاج إلى تحمل التآكل والتأثير.

إن مقاومتها الممتازة للتآكل، والصلابة والمتانة، فضلاً عن قابلية معالجة القطع الجيدة، تجعلها تستخدم على نطاق واسع في التصنيع الصناعي.

فولاذ الأدوات D7 عبارة عن فولاذ أدوات عالي الجودة وعالي الكربون وسبائك الكروم عالي الجودة ويحتل موقعًا مهمًا في الإنتاج الصناعي لخصائصه الفيزيائية والكيميائية الممتازة. تهدف هذه المقالة إلى تفصيل مواصفات فولاذ الأداة D7 واستخداماته الرئيسية.

الملامح الرئيسية لأداة D7 الصلب

صلابة عالية ومقاومة التآكل القوية: بعد المعالجة الحرارية المناسبة، يمكن أن يصل الفولاذ D7 إلى صلابة عالية للغاية، مما يمنحه مقاومة ممتازة للتآكل.

هذه الخاصية تجعل الفولاذ D7 ممتازًا في بيئات العمل التي تخضع لأحمال عالية واحتكاك عالي السرعة.

مقاومة التأثير: نظرًا لصلابته العالية ومتانته الجيدة، يتمتع فولاذ الأدوات D7 بمقاومة جيدة للصدمات وقادر على الحفاظ على السلامة الهيكلية عند تأثره بالقوى الخارجية.

المقاومة للتآكل: يحتوي فولاذ الأدوات D7 على كمية معينة من الكروم، مما يسمح له بالحفاظ على الاستقرار والمتانة الجيدين في بعض البيئات المسببة للتآكل.

ما هي الاختلافات بين أداة الصلب D7 و D2؟

إن فولاذ الأدوات D7 وفولاذ الأدوات D2 (المعروف أيضًا باسم Cr12MoV) هما نوعان مختلفان من أدوات الفولاذ، ولكل منهما خصائص وتطبيقات فريدة.

D7 Tool Steel عبارة عن فولاذ عالي الكربون وعالي الكروم لتقوية الهواء مع مقاومة ممتازة للتآكل. يؤدي محتواه العالي من الكربون والفاناديوم إلى وجود عدد كبير من جزيئات كربيد الفاناديوم الصلبة في الفولاذ، مع صلابة تعادل حوالي 80 إلى 85 روكويل سي.

لذلك، فهو يقاوم بشكل فعال التآكل الناتج عن التلامس المنزلق مع أنواع الفولاذ الأخرى وملامسة الملاط الجاف والرطب مع الجسيمات الكاشطة الصلبة مثل الرمل ووسائط السفع بالخردق والسيراميك. وهذا يجعل أداة D7 الفولاذية مناسبة لمجموعة متنوعة من التطبيقات، بما في ذلك بطانات قوالب الطوب، وقوالب القولبة، وبطانات معدات السفع بالخردق، وأدوات تشكيل وقذف السيراميك، وأدوات ضغط المسحوق، وقوالب السحب العميق، وبكرات التسطيح، وقضبان توجيه الأدوات الآلية.

فولاذ الأدوات D2 (Cr12MoV) هو أيضًا فولاذ عالي الكربون وعالي الكروم مع صلابة ممتازة ومقاومة التآكل ومقاومة التآكل ومقاومة التشوه. يصل محتوى الكربون فيه إلى 1.40%-1.60%، مما يحسن صلابته ومقاومته للتآكل.

وفي الوقت نفسه، يحتوي الفولاذ أيضًا على نسبة عالية من الكروم والموليبدينوم، مما يمكن أن يحسن مقاومته للتآكل بشكل فعال.

يمكن لفولاذ الأداة D2 الحصول على خواص ميكانيكية وصلابة ممتازة من خلال عمليات المعالجة الحرارية مثل التبريد والتلطيف، كما يتمتع بقابلية تشغيل جيدة لتلبية متطلبات التشغيل المختلفة. هذه الخصائص تجعل فولاذ أداة D2 يستخدم على نطاق واسع في تصنيع الأجزاء المتطورة مثل القوالب وأدوات القطع وقوالب الحدادة.

التركيب الكيميائي (الجزء الكتلي) (بالوزن %) لفولاذ الأداة D7

| ج(%) | سي (%) | من (%) | ف(%) | س(٪) | سجل تجاري(٪) | شهر(٪) | الخامس (%) |

| 2.15~2.50 | 0.10~0.60 | 0.10~0.60 | .030.030 | .030.030 | 11.5~13.5 | 0.70~1.20 | 3.80~4.40 |

أستم A681-الولايات المتحدة

بنك الاحتياطي الفيدرالي QQ-T-570-US

ساي J437-الولايات المتحدة

ساي J438-الولايات المتحدة

أونس T30407-الولايات المتحدة

أداة AISI D7 ستيل-الولايات المتحدة

خيار الصهر من D7

1 EAF: فرن القوس الكهربائي

2 EAF+LF+VD: الصهر المكرر والتفريغ الفراغي

3 EAF+ESR: إعادة صهر الخبث الكهربائي

4 EAF+PESR: إعادة صهر الخبث الكهربائي في الجو الوقائي

5 VIM + PESR: ذوبان الحث الفراغي

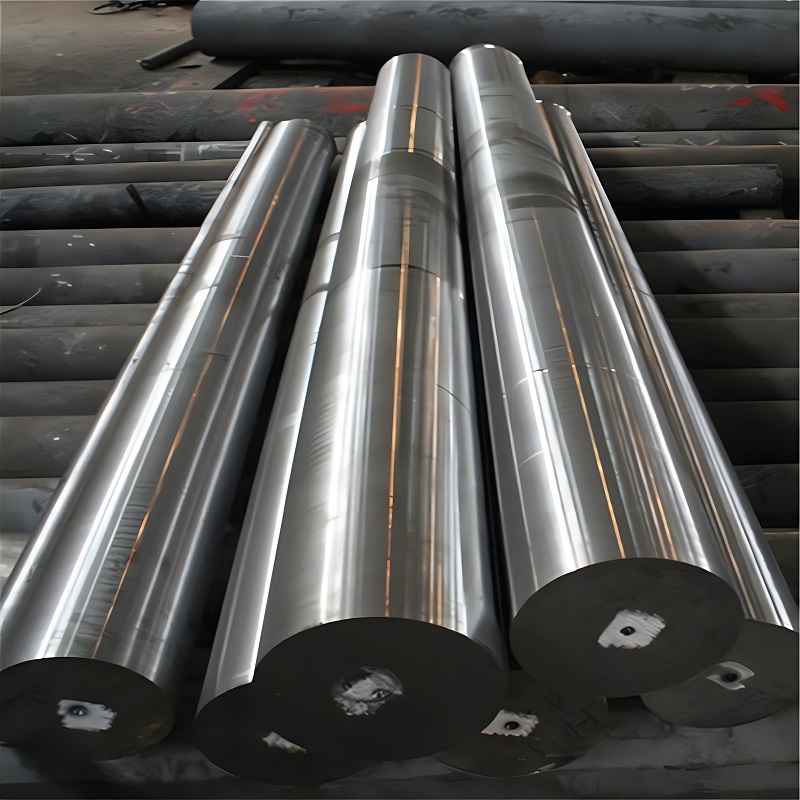

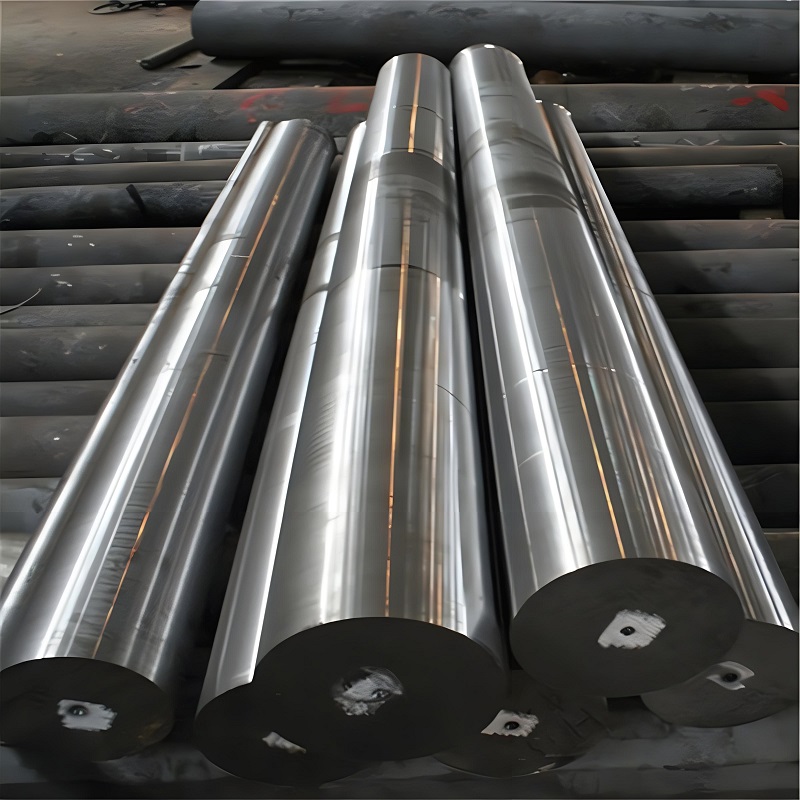

تشكيل خيار من D7 الصلب

1 عملية الدرفلة على الساخن

2 تزوير ساخن: كهروهيدروليكي؛ عالية السرعة الهيدروليكية. الزيت الهيدروليكي تزوير الدقة

خيار المعالجة الحرارية من الصلب D7

1 +A: صلب (كامل/ناعم/كروي)

2 +N: تطبيع

3 +NT: طبيعي ومخفف

4 + كيو تي: مروي ومخفف (ماء/زيت)

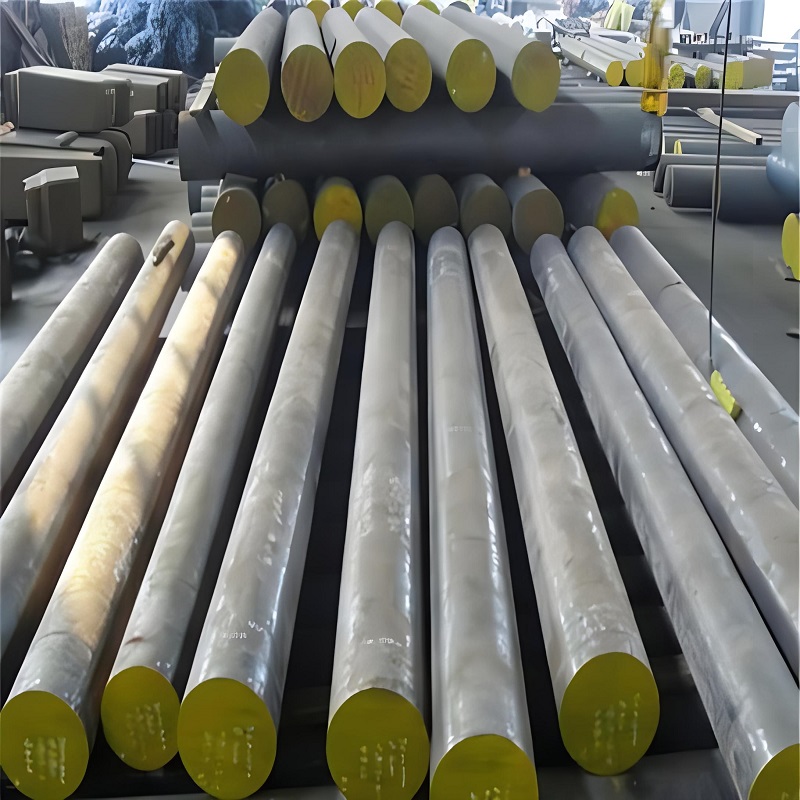

خيار السطح من أداة الصلب

1 سطح أسود

2 مؤرض: مشرق ولكن خشن. ليس الدقة

3 تصنيع اللوحة: مشرق ودقيق. ندبة صغيرة متحولة

4 مقشر/مقلوب: ساطع ودقيق؛ ندبة صغيرة متحولة

5 مصقول: حجم مشرق جدًا ودقيق؛ لا تحول ندبة

الخصائص الميكانيكية ل أداة الصلب D7

| أَثْمَر روبية 0.2 (ميجا باسكال) | الشد جمهورية مقدونيا (ميغاباسكال) | تأثير كيلو فولت/كو (ي) | استطالة أ (%) | انخفاض في المقطع العرضي عند الكسر ض (%) | حالة المعالجة بالحرارة | صلابة برينل (HBW) |

| 984 (≥) | 682 (≥) | 41 | 31 | 23 | الحل والشيخوخة، الصلب، Ausaging، Q + T، الخ | 322 |

| منتجات | القطر (مم) | الطول (مم) |

| شريط ملفوف | 10~95 | 3000~5700 |

| شريط مزورة | 95~440 | 3000~5700 |

| الخام | 130×130,140×140,150×150,160×160 | 7000 ماكس |