L'acier à outils H11 présente une déformation minimale lors du durcissement en profondeur et du durcissement à l'air grâce à la teneur équilibrée en alliage. Le H11 peut également être durci par trempe à l'air.

L'acier à outils H11, équivalent à 882, est un acier à outils de travail à chaud au chrome 5% conçu spécialement pour les applications nécessitant une ténacité extrême associée à une bonne dureté rouge. Il offre une marge de sécurité supplémentaire pour les outils soumis à de violents coups de marteau et les outils contenant des creux profonds ou des angles vifs.

L'acier à outils H11 est forgé à 900-1120°C. Un réchauffage est nécessaire lorsque la température est inférieure à 900°C. L'acier AISI H11 doit être refroidi aussi lentement que possible dans le four. Un recuit est recommandé après le forgeage. Le soulagement des contraintes pour éliminer les contraintes d'usinage doit être effectué en chauffant à 650°C, en maintenant la température pendant une heure, puis en refroidissant dans le four.

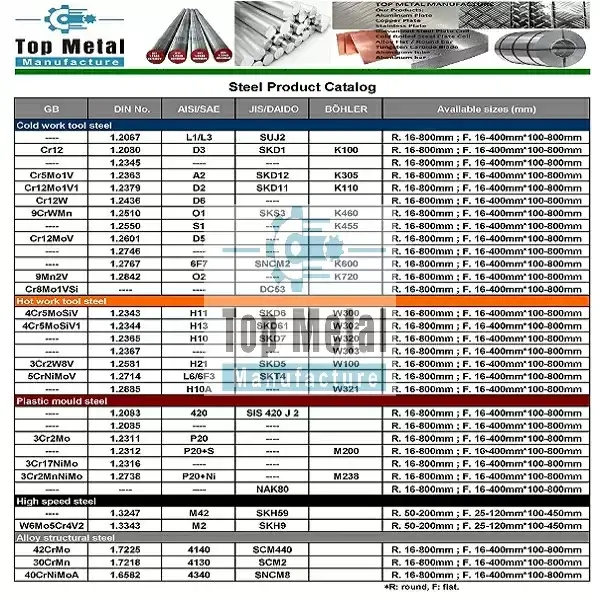

Acier à outils H11 de qualité équivalente : AISI H11, SAE H11, H11, 4Cr5MoSiV, DIN 1.2343, JIS SKD6, DAIDO SKD6 BOHLER W300

| Matériel | 1.2343 (Compositions chimiques %) | |||||||

| C Si Mn Cr Mo VP & S | ||||||||

| 0,36-0,42 0,90-1,20 0,30-0,50 4,80-5,80 1,10-1,40 0,25-0,50 ≤0,030 | ||||||||

| Taille | Rond φ20-650 mm ; Plat 20-450×50-810mm | |||||||

| Lieu d'origine | Fabriqué en Chine | |||||||

| Condition de livraison | Forgé/laminé à chaud | |||||||

| Traitement de surface | Noir/broyé/pelé/tourné/broyé/polis/brillant | |||||||

| Traitement thermique | Recuit 2 à 4 fois | |||||||

| Emballage | Emballage navigable ou selon la demande du client | |||||||

| MOQ | 10 tonnes | |||||||

| Délai de livraison | 60 jours | |||||||

| Terme commercial | FOB/CIF/CFR | |||||||

| Conditions de paiement | T/T | |||||||

| Port de chargement | Shanghai | |||||||

Les caractéristiques de formage de l'acier à outils H-11 H11 AMS 6487 sont bonnes par les méthodes conventionnelles. Il peut également être formé par forgeage et usinage. L'acier à outils de soudage H-11 AMS 6487 est un alliage facilement maniable par les méthodes conventionnelles.

| Acier à outils pour travail à chaud | |

| VACARME | 1.2344,1.2343,1.2365,1.2581,1.2367,1.2714, etc. |

| AISI | H13, H11, H10, H21, L6, etc. |

| JIS | SKD61, SKD6, SKD5, SKT4, etc. |

| Travail à froid aussi en acier | |

| VACARME | 1.2601,1.2379,1.2080,1.2363,1.2842,1.2419,1.2510,1.2550,1.2767, etc. |

| AISI | D2,D3,A2,O2,O1, etc. |

| JIS | SKD1, SKD11, STD12, SKS31, SKS3 etc. |

| Acier de moule en plastique | |

| VACARME | 1.2083,1.2311,1.2312,1.2316,1.2738, etc. |

| AISI | P20, P20+Ni,P20+S,420 etc. |

| JIS | NAK80 |

L'ACIER POUR OUTILS DE TRAVAIL DE GRADE H11, un membre de la famille des aciers pour outils de travail à chaud, s'est taillé une place dans diverses applications industrielles en raison de ses propriétés exceptionnelles.

1. Composition chimique

L'acier à outils H11 se caractérise par une composition chimique équilibrée. Il contient une quantité modérée de carbone, généralement comprise entre 0,33 et 0,43%. Le carbone est essentiel car il contribue à la dureté et à la résistance de l'acier. Grâce à un contrôle rigoureux de la teneur en carbone, le H11 offre un bon équilibre entre résistance à l'usure et ténacité.

Le chrome (Cr) est présent dans le H11 à environ 4,75-5,50%. Il améliore considérablement la trempabilité, la résistance à la corrosion et la résistance à haute température de l'acier. Lors du traitement thermique, il forme des composés carbures qui jouent un rôle essentiel dans le renforcement de la microstructure de l'acier.

Le molybdène (Mo) est un autre élément d'alliage essentiel du H11, avec une teneur d'environ 1,10 à 1,75%. Il améliore la trempabilité, la résistance au fluage et la résistance à l'adoucissement par revenu de l'acier. Il contribue également à réduire la vitesse de refroidissement critique lors de la trempe, ce qui contribue à prévenir les fissures et les déformations.

Le vanadium (V) est ajouté en petites quantités, environ 0,30 à 0,60%. Le vanadium forme de fines particules de carbure extrêmement dures et stables. Ces carbures améliorent la résistance à l'usure et la ténacité du H11, et contribuent également à sa capacité à maintenir sa dureté à haute température.

2. Propriétés mécaniques

Acier à outils Le H11 présente d'excellentes propriétés mécaniques qui le rendent idéal pour les applications exigeantes. Après un traitement thermique approprié, sa dureté peut atteindre une valeur Rockwell C (HRC) d'environ 50 à 55. Cette dureté élevée permet à l'acier de résister à l'usure et à la déformation en service, garantissant ainsi des performances durables dans des applications telles que les matrices de moulage sous pression et les outils de forge.

La dureté du H11 est également remarquable. Il peut résister à des forces d'impact importantes sans se fracturer, ce qui est crucial dans les applications où l'outil est soumis à des charges de choc répétées. Cette combinaison de dureté et de ténacité est obtenue grâce au contrôle minutieux des éléments d'alliage et du processus de traitement thermique.

En termes de résistance à la fatigue, le H11 présente une bonne résistance aux charges cycliques. Cette propriété est essentielle pour les outils utilisés dans des opérations à cycles élevés, car elle permet d'éviter les défaillances prématurées dues aux fissures de fatigue.

3. Traitement thermique

Le traitement thermique est un processus essentiel pour que le H11 obtienne ses propriétés optimales. Le processus de traitement thermique typique pour le H11 comprend le recuit, la trempe et le revenu.

Le recuit est effectué à environ 845 – 870 °C, suivi d'un refroidissement lent. Ce procédé adoucit l'acier, réduit les contraintes internes et améliore l'usinabilité. Il affine également la structure du grain, préparant ainsi l'acier aux traitements thermiques ultérieurs.

La trempe est généralement effectuée à haute température, entre 1010 et 1050 °C, suivie d'un refroidissement rapide, souvent dans de l'huile ou un milieu de trempe adapté. Cette étape de trempe à haute température est nécessaire pour obtenir la dureté et la résistance souhaitées en transformant la microstructure en phase martensitique.

Le revenu est ensuite effectué à des températures comprises entre 550 et 650 °C. Il permet de réduire les contraintes internes induites par la trempe, d'améliorer la ténacité de l'acier et d'ajuster la dureté au niveau souhaité. Plusieurs cycles de revenu peuvent être utilisés pour optimiser les propriétés du H11.

4. Applications

Grâce à ses propriétés exceptionnelles, le H11 trouve de nombreuses applications dans l'industrie manufacturière. Dans le secteur du moulage sous pression, acier à outils Le H11 est couramment utilisé pour la fabrication de matrices destinées à la coulée de métaux non ferreux tels que l'aluminium et le magnésium. Sa résistance aux hautes températures et à l'usure lui permet de résister aux conditions difficiles du procédé de coulée sous pression, notamment aux pressions élevées et aux contacts répétés avec le métal en fusion.

Dans l'industrie du forgeage, le H11 est utilisé pour la fabrication de matrices. Ces matrices doivent présenter une résistance, une ténacité et une résistance à l'usure élevées pour donner aux métaux forgés à chaud les formes souhaitées. La capacité du H11 à conserver ses propriétés à haute température en fait un choix idéal pour cette application.

Il est également utilisé dans la production de matrices d'extrusion, où l'acier doit résister aux forces et températures élevées associées au passage du métal dans la matrice pour obtenir diverses formes. De plus, le H11 est présent dans certains moules d'injection plastique, notamment ceux utilisés pour les plastiques haute température ou pour les applications exigeant une résistance à l'usure à long terme.

Autres matériaux en acier à outils disponibles