Anodisiertes Aluminiumblech ist ein Blechprodukt, das aus Aluminiumblech besteht, welches einem elektrolytischen Passivierungsprozess unterzogen wird, der seiner Oberfläche eine robuste, widerstandsfähige Schutzschicht verleiht.

Die durch den Anodisierungsprozess gebildete Schutzschicht ist im Grunde nichts anderes als eine Verstärkung der natürlichen Oxidschicht, die von Natur aus auf der Oberfläche des Aluminiums vorhanden ist.

Anodisieren ist ein elektrolytisches Verfahren, das die Dicke und Zähigkeit dieses Materials erheblich erhöht.Aluminium Oxidschicht

Schwarzer Farbstoff gehört zu den Farbstoffen, die speziell zum Färben von Aluminium entwickelt wurden. Der Farbstoff wird von der porösen anodischen Beschichtung absorbiert. Je mehr Farbstoff absorbiert wird, desto tiefer ist die Farbe und desto länger behält sie ihre Farbe, je nachdem, um welche Farbe es sich handelt

Schwarzeloxieren Schwarzeloxieren ist ein Prozess, bei dem die Oberfläche eines eloxierten Metalls schwarz gefärbt wird. Vor der Versiegelungsphase des Eloxierens kann die Oxidoberfläche eines Metalls eingefärbt werden. Dies geschieht, wenn das äußere Erscheinungsbild des Produkts von Bedeutung ist.

Ajodiertes Aluminiumblech Eloxiertes Aluminium eignet sich ideal für eine Vielzahl von Bau- und Architekturanwendungen. Besonders hervorzuheben ist, dass die Farben von eloxiertem Aluminium nicht abplatzen, abblättern oder durch Sonnenlicht ausbleichen. Daher ist es in vielen gewerblichen, industriellen und privaten Bereichen beliebt. Typische Anwendungsbereiche sind Bauteile für Gebäudeaußenfassaden, Lüftungsöffnungen, Fensterrahmen, Türen und andere tragende Konstruktionen.

Nicht alle Aluminiumlegierungen können erfolgreich eloxiert werden. Verschiedene Aluminiumlegierungen enthalten unterschiedliche Arten und Mengen an Legierungsmetallen, die Beschichtungen mit unterschiedlichen Eigenschaften erzeugen, von denen einige weniger wünschenswert sind

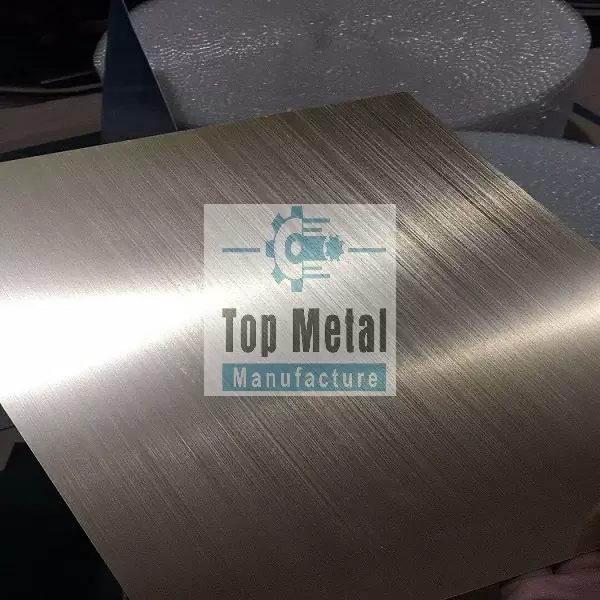

1050 1060 6061 5052 Spule aus eloxiertem Aluminiumblech

Die Aluminiumplatte der Anode wird oxidiert, und es bildet sich eine dünne Schicht aus Aluminiumoxid auf der Oberfläche mit einer Dicke von 5-20 Mikrometern; die Dicke des hartanodisierten Films kann 60-200 Mikrometer erreichen.

Das eloxierte Aluminiumblech weist eine verbesserte Härte und Abriebfestigkeit von bis zu 250–500 kg/mm², eine gute Hitzebeständigkeit, einen Schmelzpunkt der Harteloxierung von bis zu 2320 K, eine ausgezeichnete Isolationsfähigkeit und eine Durchschlagspannung von 2000 V auf, was die Korrosionsbeständigkeit erhöht. Es ist über Tausende von Stunden in einem Salzsprühtest mit ω = 0,03 NaCl korrosionsbeständig. Die dünne Oxidschicht besitzt zahlreiche Mikroporen, die verschiedene Schmierstoffe aufnehmen können und sich daher für die Herstellung von Motorzylindern oder anderen verschleißfesten Teilen eignen.

Eloxiertes Aluminiumblech findet breite Anwendung in Maschinenteilen, Flugzeug- und Automobilteilen, Präzisionsinstrumenten und Funkgeräten, Gebäudedekoration, Maschinengehäusen, Beleuchtung, Unterhaltungselektronik, Kunsthandwerk, Haushaltsgeräten, Inneneinrichtung, Beschilderung, Möbeln, Fahrzeugausstattung und anderen Industriezweigen.

Eloxiertes Aluminiumblech entsteht durch ein elektrochemisches Verfahren, bei dem die Farbe in die Poren des Aluminiums eindringt und so die Metalloberfläche verfärbt. Eloxiertes Aluminium ist härter und widerstandsfähiger gegen Abrieb und Korrosion.